Napjainkban egyre több és egyre komplikáltabb gép vesz körül minket. Nem csak azt várjuk tőlük, hogy működjenek, hanem ezt csendesen, tartósan, megbízhatóan, biztonságosan, hatékonyan tegyék. Szinte valamennyi gép tartalmaz forgó alkatrészeket is. Nagyon sok esetben a forgó alkatrész a gép központi, munkavégző eleme is, emiatt kialakítása kulcsfontosságú a működésben. Azt is megállapíthatjuk, hogy a gépek jelentős része nagy fordulatszámon üzemel, azonos jellegű gépeknél pedig tendencia az üzemi fordulatszám folyamatos emelkedése, ami mögött általában a hatékonyság növelése, a jobb fajlagos teljesítmény elérése húzódik meg. Jelentősége van tehát a forgó mozgás keltette hatások vizsgálatának és kezelésének. Ezek közül a kiegyensúlyozatlanság és a kiegyensúlyozás az egyik legfontosabb.

A forgó alkatrészek többsége hengerszimmetrikus alkatrész, vagy ahhoz hasonló. Ha a forgórész teljesen homogén anyagból készül és hengerszimmetriája is tökéletes, úgy bátran lehet nagy fordulatszámon is forgatni. A forgásból adódóan a forgórész minden egyes darabkájára hat a centrifugális erő (kivéve ha a darabka éppen a forgástengelyen van, ahol a sugár persze nulla), de ezek eredője nulla a tökéletes szimmetria miatt, így a forgás miatt nem ébred a csapágyazást terhelő erő.

Nagyon nagy fordulatszámon, főleg vékony és hosszú tengely esetén még így is előáll egy kellemetlen jelenség, a forgórész kihajlása. A gyakorlatban azonban ez a fordulatszám (kritikus fordulatszám) az esetek többségében jóval az üzemi fordulatszám fölött van. Az üzemi fordulatszámok tartományában a forgórészek legnagyobb része merev marad, a forgás miatt fellépő erők hatására a test alakja, tömegeloszlása nem változik meg.

A csapágyazások sem lelkesednek a nagyon nagy fordulatszámokért még tökéletes hengerszimmetria esetén sem, a nagy kerületi sebességek gyorsabb kopást eredményeznek.

Maradjunk még egy kicsit a tökéletes hengerszimmetrikus homogén forgórészek idilljénél. A tökéletes anyaghomogenitás létező dolog. Az egykristályok hibátlan rácsszerkezetűek, emiatt sűrűségük mindenütt állandó, azaz homogének. Kár, hogy méregdrágák és tulajdonságaik miatt nem sokfajta forgórészt lehet belőlük készíteni. A gyakorlatban használt anyagok (acélok, alumínium, réz, különféle fémek és ötvözeteik, műanyagok stb.) többsége elég jó közelítéssel homogénnek tekinthető, a különféle öntvények azonban egyáltalán nem azok.

A tökéletes hengerszimmetria a gyakorlatban nem valósítható meg. A legpontosabban talán precíziós köszörűgépekkel lehet megmunkálni, ahol a hibák a 3-5 mikrométer körül lehetnek. Az esztergák, marógépek megmunkálási pontossága század mm-es tartományban van. Ettől jóval nagyobb ütések adódhatnak akkor, ha az alkatrészt egyes részeinek elkészítése után a gépből ki kell venni és pl. megfordítva újra betenni. Ha tokmánnyal fogjuk meg, annak hibája több század mm biztos lesz, de elhasználtabb befogó több tized mm hibát is okozhat. Órázgatással, ügyes trükkökkel sokat lehet javítani, de még így is marad aszimmetria egy teljesen körbemunkált darabon is.

A forgórészeket működési szempontok miatt sokszor nem is lehet szimmetrikusra készíteni. A gyártásnak ezen kívül gazdaságosnak is kell lennie. Vannak módszerek, melyek ugyan gazdaságosabbak, de számottevő aszimmetriát okoznak. Ha pl. egy rúdacélból készült tengelynél nem munkálunk meg minden felületet, akkor a nyers résznél a hengerlési, húzási, hibák jelentkeznek, ami lehet görbeség, ovalitás, stb. Csöveknél, lemezeknél nem állandó az anyagvastagság. Sokat deformálhat egy szerkezeten a hegesztés. Ha pl. lapátokat kell kialakítani, osztási hibák is lehetnek, eltérhet a lapátok súlya, alakja, tengelytől mért távolsága is. Öntött alkatrészek nagyon aszimmetrikusak lehetnek, maga a minta is sokszor geometriai hibával rendelkezik, ezen kívül a zsugorodás alakhibái, a zárványok jelenléte tovább rontja a helyzetet. Ott, ahol az öntvényen meg nem munkált felületek is vannak, a hibák még nagyobbak. Hengerléssel készült dobok, megmunkálatlanul hagyott hengerelt, kovácsolt, sajtolt alkatrészek, lemezből készült forgórészek stb. tömegeloszlása a legnagyobb odafigyelés ellenére is egyenlőtlen lesz. Tekercselt villamosgép forgórészek esetén a lemezcsomag hibái, a tekercs szabálytalan elhelyezkedése, az impregnálóanyag egyenlőtlen befolyása mind-mind aszimmetriát okoz. Több darabból összeszerelt forgórésznél az egyes elemek hibái összeadódnak.

Mi történik akkor, ha az aszimmetrikus forgórészű, kiegyensúlyozatlan gépet használunk?

Kicsi fordulatszámon nincs is baj, de ahogy növeljük a fordulatszámot egyre nagyobb rezgések alakulnak ki a csapágyházakon, ami szétterjed az egész gépre. A csapágyakat jelentős erő terheli, emiatt azok élettartama rövidebb lesz. A gép zajossá válik, a túlterhelt szerkezeti elemek akár törésveszélynek is ki lehetnek téve. A gép rezgésszintje nem teljesíti a szabvány előírásait, a munkafolyamatot rossz minőségben tudja végezni, károsíthatja a gépen dolgozó személy egészségét stb.

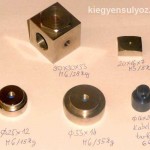

Megoldás a problémára: a kiegyensúlyozás, melynek megoldásában szakértő partnere a http://www.kiegyensulyoz.hu weboldal, a Gyarmati Mérnöki Vállalkozás hivatalos lapja!